在

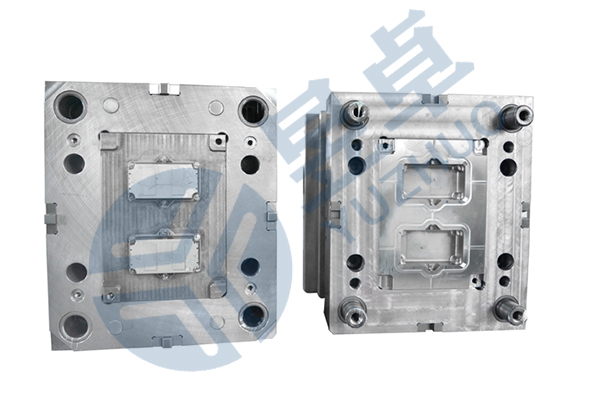

注塑模具開模前,我們要先確定產品要求。比如用的是什么材料?是哪個供應商供應的?同樣的材料不同的供應商縮水會不一樣。分型線有什么要求?外觀面又有什么要求?是否要蝕紋?還是拋光?如果要后處理,比如噴涂,做模具的都要考慮。

在清楚上面的問題后,那么昱卓小編再來跟大家說說

注塑模具開模需要注意的事項有:

1、注塑模具要選擇合理的排氣位置及其量的控制。不然引起塑料注不滿而產品“缺料”。

2、注射道要選擇合理,使料能均勻到達每一處(流徑相等),并要有足夠的貯量,保證塑料在收縮過程中補給塑料。

3、選擇合理的脫模方式,選擇合理的頂桿位置與數量,保證在頂出過程中產品不損壞。

4、每種料的收縮系數不同,模具要有合理的收縮率。

5、注塑模具材料的后處理不需要,因為:塑料軟,不需要硬度等什么特殊的要求,且熱處理過程可能造成模具變形。

6、注塑模具中的冷卻(通水通道)與產品大小、形狀、塑料性質、保壓時間等因素相關。

7、注塑模具的形腔內粗糙度等級要達到“鏡面級”,不然產品難以脫模,產品頂出時需力過大造成產品損壞。定位銷、合模面及其它部位的粗糙度均有標準規定。

8、注塑模具要有足夠的剛度,不然在合模保壓時產生變形,引起“飛邊”。

9、模具與注塑機固定方式要合理,要可靠牢固,防止合模時變位而引起事故。并要拆卸方便。

10、模具在沒有回位彈簧的情況跟動模部分一起隨注塑機移動,是模具頂針板與機子頂針桿連在一起(俗稱強頂)。

11、如果邊開模邊頂出產品,注塑機頂針頁面可以設定(但有些注塑機沒有此功能)。